五金模具制作工艺流程

【导读】 模具整体加工顺序,优先加工需要热处理的工件;其次加工,需要线切割的工件;然后加工模架部件即上托和底座;再后加工其它部件,精加工工艺基准孔及高度基准,精加工导向面及导向孔,检验复查加工精度等流程。

五金模具制作工艺流程

CNC加工→钻孔→水磨→线切割→精调→组装→试模。

1、CNC加工。将原料(铁板)放到CNC(电脑锣)进行自动化精密初加工,使其形成规定的圆孔、三角状、矩形等符合图纸的凹陷或孔形。

2、钻孔。把CNC加工完的模片放到手工钻孔机上钻孔,主要是钻一些要求不太精密的螺丝孔、大的插针孔等。

3、水磨。把钻好孔的模片(表面粗糙)放到水磨机进行双面磨洗,使其双面光滑完整,自动化程度较高。

4、线切割。线切割包括慢切割和快切割,快切割在速度时间上占优势,而慢切割则更精细,切割出来的产品内表面更加光滑标准。以CNC工序留下的圆点标记为起点,加工师傅在圆点标记周围描好形状,以备线切割加工。通过铜丝正负极钻孔机将圆点标记钻穿,再把模片放到慢切割机的水槽里用带电铜丝对模片进行慢切割,此过程要时刻关注显示器的参数做出调整,保持自动化加工过程的精密。

5、精调。

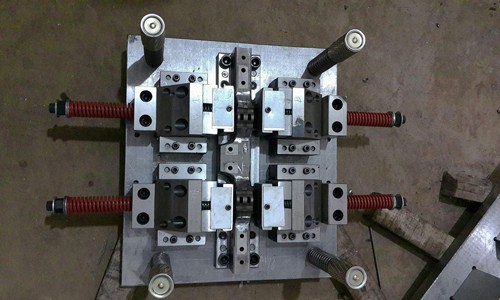

6、组装。将调好精度的模片与之组合的模片和配件等进行组装,整合成一个初步的模具。

7、试模。将组装好的模具放到冲压机上,然后下料冲压,对冲压件样品的参数进行测量,若测量参数不在图纸所给的误差范围之内,则要将模具卸下来进行二次精调,直到测量参数在误差范围之内;若测量参数在误差范围内,则模具基本成型,可以将样品发送给客户确认,以备量产。

五金模具制作特点及注意事项

粗加工模具粗加工的主要目标是追求单位时间内的材料去除率,并为半精加工准备工件的几何轮廓。在切削过程中因切削层金属面积发生变化,导致刀具承受的载荷发生变化,使切削过程不稳定,刀具磨损速度不均匀,加工表面质量下降。

开发的许多CAM软件可通过以下措施保持切削条件恒定,从而获得良好的加工质量。恒定的切削载荷。通过计算获得恒定的切削层面积和材料去除率,使切削载荷与刀具磨损速率保持均衡,以提高刀具寿命和加工质量。

避免突然改变刀具进给方向。避免将刀具埋入工件。如加工模具型腔时,应避免刀具垂直插入工件,而应采用倾斜下刀方式(常用倾斜角为2°~3°),最好采用螺旋式下刀以降低刀具载荷;加工模具型芯时,应尽量先从工件外部下刀然后水平切入工件。

刀具切入、切出工件时应尽可能采用倾斜式(或圆弧式)切入、切出,避免垂直切入、切出。采用攀爬式切削)可降低切削热,减小刀具受力和加工硬化程度,提高加工质量。

半精加工模具半精加工的主要目标是使工件轮廓形状平整,表面精加工余量均匀,这对于工具钢模具尤为重要,因为它将影响精加工时刀具切削层面积的变化及刀具载荷的变化,从而影响切削过程的稳定性及精加工表面质量。

粗加工是基于体积模型,精加工则是基于面模型。而以前开发的CAD/CAM系统对零件的几何描述是不连续的,由于没有描述粗加工后、精加工前加工模型的中间信息,故粗加工表面的剩余加工余量分布及最大剩余加工余量均是未知的。

因此应对半精加工策略进行优化以保证半精加工后工件表面具有均匀的剩余加工余量。